کنسانتره سنگ آهن

Iron ore concentrate

آنالیز کنسانتره آهن صادراتی scnp.co

کنسانتره آهن چیست؟

کنسانتره آهن (به انگلیسی Iron Concentrate) نوعی سنگ آهن است که برای حذف ناخالصیها و سایر عناصر ناخواسته فرآوری شده است. این یک ماده خام ضروری است که در تولید فولاد کاربرد دارد که در طیف گستردهای از کاربردها از جمله ساخت و ساز، حمل و نقل و ساخت استفاده میشود. کنسانتره آهن از خرد کردن و آسیاب کردن سنگ آهن به صورت یک پودر ریز تولید میشود که سپس با استفاده از جداسازی مغناطیسی یا شناورسازی از مواد زائد جدا میشود. کنسانتره به دست آمده برای حذف هر گونه ناخالصی باقی مانده و افزایش محتوای آهن آن پردازش میشود.

کنسانتره آهن با سایر فرآوردههای آهنی متفاوت است زیرا محتوای آهن بیشتر و ناخالصی کمتری دارد. این ویژگی این ماده را برای استفاده در تولید فولاد ایده آل میکند زیرا میتوان آن را به راحتی ذوب کرد و به اشکال مختلف درآورد. کنسانتره آهن نسبت به سایر انواع سنگ آهن نیز مقرون به صرفهتر است زیرا برای تولید همان مقدار مواد قابل استفاده به پردازش کمتری نیاز دارد.

خط تولید کنسانتره آهن

روند تولید کنسانتره آهن شامل مراحل مختلفی است که هر یک از این مراحل نقش مهمی در تضمین کیفیت و خلوص محصول نهایی دارند. مرحله اول شامل خرد کردن و آسیاب کردن سنگ آهن خام به یک پودر ریز با استفاده از سنگ شکنها و آسیابهای گلولهای است. سپس این پودر با آب و مواد شیمیایی مخلوط میشود تا دوغاب ایجاد شود و سپس به جداکننده مغناطیسی وارد میشود.

جداکننده مغناطیسی از آهنرباهای قوی برای جداسازی کنسانتره آهن از مواد زائد استفاده میکند. کنسانتره به دست آمده با استفاده از فلوتاسیون پردازش میشود تا ناخالصیهای باقیمانده حذف شود و میزان آهن آن افزایش یابد. محصول نهایی یک کنسانتره آهن با کیفیت بالا است که میتواند در تولید فولاد استفاده شود.

تجهیزات مورد استفاده در مراحل تولید کنسانتره آهن شامل سنگ شکن، آسیابهای گلوله ای، جداکنندههای مغناطیسی و ماشینهای فلوتاسیون میباشد. این ماشینها به گونهای طراحی شدهاند که حجم زیادی از مواد را مدیریت کنند و اطمینان حاصل کنند فرآیند تولید به خوبی اجرا میشود و محصول نهایی با مشخصات مورد نیاز مطابقت دارد.

کنسانتره از چه موادی تشکیل شده

کنسانتره آهن از سنگ آهن ساخته شده که از پوسته زمین استخراج میشود. رایج ترین انواع سنگ آهن که برای ساخت کنسانتره آهن استفاده میشود، هماتیت و مگنتیت است. هماتیت یک ماده معدنی قرمز رنگ است که حاوی آهن است و مگنتیت یک ماده معدنی سیاه رنگ است که حاوی آهن نیز میباشد. هر دو ماده معدنی در طبیعت فراوان هستند و در بسیاری از نقاط جهان یافت میشوند.

مشخصات کنسانتره آهن

مشخصات کنسانتره آهن بسته به نیاز سازنده فولاد متفاوت است. به طور کلی کنسانتره آهن دارای ترکیب شیمیایی حداقل 60 درصد آهن و کمتر از 5 درصد ناخالصی است. اندازه ذرات کنسانتره آهن معمولاً بین 0.1 تا 0.3 میلی متر است.

سایر پارامترهای مرتبط برای کنسانتره آهن عبارتند از رطوبت آن که باید کمتر از 10 درصد باشد و چگالی کنسانتره آهن باید بین 2.5 تا 3.5 گرم بر سانتی متر مکعب (g/cm³) باشد. مشخصات و دانسیته کنسانتره آهن از این جهت مهم است که کیفیت و مناسب بودن محصول را برای استفاده در تولید فولاد تعیین میکند.

عیار کنسانتره آهن

عیار کنسانتره آهن بر اساس درصد آهن موجود در کنسانتره تعیین میشود. هر چه میزان آهن بیشتر باشد، عیار کنسانتره بالاتر است. عیار کنسانتره آهن عامل مهمی است که بر کیفیت و ارزش آن تأثیر میگذارد. کنسانتره آهن با عیار بالاتر از کنسانتره با عیار پایین تر ارزش بیشتری دارد زیرا حاوی آهن بیشتر و ناخالصیهای کمتری است.

کنسانتره و گندله آهن

کنسانتره آهن از طریق فرآیندی به نام گندله سازی به گندله تبدیل میشود. اولین مرحله در این فرآیند، مخلوط کردن کنسانتره آهن با یک ماده چسبنده مانند بنتونیت است که به نگه داشتن ذرات در کنار هم کمک میکند. سپس مخلوط به دستگاه توپینگ وارد میشود که مخلوط را به صورت گلوله یا گندلههای کوچک در میآورد.

سپس گندلهها خشک شده و در کوره حرارت داده میشوند تا سفت شوند. به این فرآیند سفت شدن میگویند. دما و مدت زمان فرآیند استحکام به خواص مورد نظر گندلهها و نیازهای سازنده فولاد بستگی دارد.

تجهیزات مورد استفاده در فرآیند تبدیل کنسانتره آهن به گندله شامل ماشینهای توپینگ، کورههای استقامتی و انواع ماشین آلات دیگر برای جابجایی و انتقال گندلهها میباشد. کیفیت گندلههای تولید شده به عوامل زیادی از جمله ترکیب شیمیایی کنسانتره آهن، نوع چسب مورد استفاده و شرایط حین گندله سازی و سفت شدن بستگی دارد.

کاربرد کنسانتره آهن

کنسانتره آهن در درجه اول در تولید فولاد کاربرد دارد که در طیف گستردهای از کاربردها از جمله ساخت و ساز، حمل و نقل و ساخت استفاده میشود. فولاد آلیاژی از آهن و عناصر دیگر مانند کربن است که به دلیل استحکام، دوام و تطبیق پذیری معروف است. کنسانتره آهن یک ماده اولیه ضروری است که در تولید فولاد مورد استفاده قرار میگیرد زیرا حاوی درصد بالایی از آهن و سطوح پایین ناخالصی است.

کنسانتره آهن علاوه بر کاربرد در تولید فولاد، کاربردهای دیگری نیز در صنایع مختلف دارد. به عنوان مثال میتوان از آن به عنوان رنگدانه در رنگها و پوشش، به عنوان کاتالیزور در واکنشهای شیمیایی و به عنوان منبع آهن در تولید کود استفاده کرد. از کنسانتره آهن میتوان برای تولید پودر آهن نیز استفاده کرد که در ساخت آهن ربا، الکترودهای جوشکاری و سایر محصولات استفاده میشود.

کنسانتره آهن در ساخت ورق سیاه

از کنسانتره آهن در ساخت ورق سیاه استفاده میشود. کنسانتره آهن یک ماده اولیه مهم در تولید فولاد است. این ماده از سنگ آهن استخراج میشود و حاوی حدود 60 تا 70 درصد آهن است. کنسانتره آهن در فرآیندی به نام احیا مستقیم به آهن تبدیل میشود. آهن حاصل از این فرآیند سپس به کوره بلند منتقل میشود و با کربن مخلوط میشود تا فولاد تولید شود. ورق سیاه یک نوع فولاد است که کربن زیادی دارد. این ماده معمولاً برای ساخت محصولاتی مانند لوله، قوطی و صفحات استفاده میشود. ورق سیاه به دلیل مقاومت و استحکام بالا در برابر خوردگی و زنگ زدگی محبوب است.

در فرآیند تولید ورق سیاه، کنسانتره آهن ابتدا به یک کوره بلند منتقل میشود. در کوره بلند، کنسانتره آهن با کربن مخلوط شده و در دمای بالا ذوب میشود. آهن مذاب سپس از کوره بلند خارج میشود و به یک بوته منتقل میشود. در بوته، آهن مذاب با اکسیژن دمیده میشود تا کربن موجود در آن کاهش یابد. آهن حاصل از این فرآیند به فولاد تبدیل میشود. فولاد سپس به یک قالب منتقل شده و تحت فشار قرار میگیرد تا به شکل ورق تبدیل شود. ورق سیاه سپس سرد میشود و برای استفاده آماده میشود.

در نتیجه، کنسانتره آهن یک ماده اولیه ضروری در تولید ورق سیاه است و این ماده نقش مهمی در تعیین قیمت ورق سیاه دارد.

کنسانتره آهن برای درخت

از کنسانتره آهن میتوان به عنوان کود برای درختان و گیاهان استفاده کرد زیرا حاوی مقادیر زیادی آهن است. آهن یک ماده مغذی ضروری برای گیاهان است زیرا نقش مهمی در فتوسنتز و سایر فرآیندهای متابولیک دارد. کمبود آهن میتواند منجر به توقف رشد، زرد شدن برگها و سایر علائمی شود که بر سلامت گیاه تأثیر میگذارد.

کنسانتره آهن را میتوان به خاک اطراف درختان و گیاهان اضافه کرد تا آهن مورد نیاز آنها برای رشد و نمو فراهم کند. همچنین میتوان آن را با کودهای دیگر مخلوط کرد تا یک ترکیب مغذی متعادل ایجاد شود که نیازهای خاص انواع مختلف گیاهان را برآورده کند. با این حال، استفاده متعادل از کنسانتره آهن بسیار مهم است زیرا مقادیر بیش از حد آن میتواند برای گیاهان سمی باشد.

کنسانتره خشک سنگ آهن

کنسانتره خشک سنگ آهن نوعی کنسانتره آهن است که با حذف محتوای آب از کنسانتره آهن معمولی تولید میشود. فرآیند تولید کنسانتره خشک سنگ آهن شامل خرد و آسیاب کردن سنگ آهن به یک پودر ریز و سپس حذف محتوای آب با استفاده از فرآیندی به نام فیلتراسیون است. کنسانتره خشک به دست آمده دارای آهن بیشتری نسبت به کنسانتره آهن معمولی است و در تولید فولاد استفاده میشود.

کنسانتره آهن خوراکی چیست؟

کنسانتره آهن خوراکی نوعی مکمل آهن است که برای درمان کم خونی ناشی از فقر آهن استفاده میشود. این ماده از غذاهای غنی از آهن مانند جگر و گوشت قرمز که برای حذف ناخالصیها و سایر عناصر ناخواسته فرآوری شده اند تهیه میشود. کنسانتره آهن خوراکی در اشکال مختلف از جمله قرص، کپسول و مکملهای مایع موجود است.

کنسانتره آهن خوراکی با تامین آهن مورد نیاز بدن برای تولید هموگلوبین میتواند به درمان کم خونی ناشی از فقر آهن کمک کند. با این حال، استفاده متعادل از کنسانتره آهن خوراکی بسیار مهم است زیرا مقادیر بیش از حد آن میتواند برای بدن سمی باشد.

کنسانتره آهن را از کجا تهیه کنیم

کنسانتره آهن از تامین کنندگان و توزیع کنندگان زیادی در سراسر جهان در دسترس است. این تامین کنندگان ممکن است محصولات یا خدمات تخصصی را ارائه دهند که برای صنایع یا کاربردهای خاص طراحی شده است. وقتی به دنبال تامین کننده یا توزیع کننده کنسانتره آهن هستید، مهم است عواملی مانند کیفیت، قیمت و در دسترس بودن را در نظر بگیرید. همچنین باید به دنبال تامین کنندهای باشید که شهرت خوبی در این صنعت داشته باشد و خدمات و پشتیبانی قابل اعتمادی را به مشتریان ارائه دهد.

خرید آهن کنسانتره

هنگام خرید کنسانتره آهن، عوامل مختلفی را باید در نظر بگیرید تا اطمینان حاصل شود که بهترین محصول با کیفیت را با قیمت منصفانه دریافت میکنید. یکی از مهمترین عوامل کیفیت این ماده است. شما باید به دنبال کنسانتره آهن باشید که دارای مشخصات مورد نیاز برای کاربرد شما باشد و با استفاده از مواد و فرآیندهای با کیفیت بالا تولید شده باشد.

در دسترس بودن نیز در هنگام خرید کنسانتره آهن مورد توجه قرار میگیرد. شما باید به دنبال تامین کنندهای باشید که زنجیره تامین قابل اعتمادی داشته باشد و بتواند در صورت نیاز مقدار کنسانتره آهن مورد نیاز شما را تامین کند.

قیمت کنسانتره آهن

قیمت کنسانتره آهن تحت تأثیر عوامل مختلفی از جمله عرضه و تقاضا، هزینههای تولید و هزینه حمل و نقل است. قیمت کنسانتره آهن میتواند بسته به شرایط بازار مانند تغییرات در تقاضای فولاد یا سطح تولید، نوسانات زیادی داشته باشد. سایر عواملی که میتوانند بر قیمت کنسانتره آهن تأثیر بگذارند عبارتند از هزینه حمل و نقل، نرخ ارز و سیاستهای دولت.

جمعبندی

کنسانتره آهن از خاستگاهش در زمینهای ناهموار معدن گرفته تا نقش اساسی آن در دامن زدن به انقلابهای صنعتی، خود را به عنوان سنگ بنای ضروری پیشرفت صنعتی تثبیت کرده است. فرم کنسانتره سنگ آهن دارای ارزش بسیار زیادی است که به رشد اقتصادی و پیشرفت صنعتی کمک میکند. درک ماهیت، تولید و اهمیت کنسانتره آهن به ما این امکان را میدهد تا اهمیت آن را در جامعه مدرن خود درک کنیم.

تولید کنسانتره سنگ آهن

در فرآوری کنسانتره سنگ آهن از یک مدار ۴ مرحله ای استفاده می شود که عبارت هستند از مرحله خردایش، مرحله آسیا کنی، مرحله پرعیارسازی و نیز مرحله آبگیری.

۱. مرحله خردایش:

در شروع کار مواد معدنی مورد نظر وارد سنگ شکن شده و به قطعاتی با مقیاس هایی بین ۲۰ الی ۱۰۰ سانتی متری خرد میشوند. در این بخش از سرند ثابت استفاده میشود تا دانه های ریز وارد سنگ شکن نشود. در نهایت مواد خرد شده توسط نقاله به مرحله بعد انتقال داده میشوند.

۲. مرحله آسیا کنی:

در این بخش مواد معدنی کوچک تر از ۳۰ میلی متر را وارد آسیای نیمه خودشکن و یا آسیای غلطکی و فشاری می کنند تا مواد معدنی در ابعاد ۱ الی ۰.۵ میلی متر خرد شوند. سپس مواد حاصله برای فرآوری بیشتر به آسیاهای گلوله ای انتقال داده می شوند تا دوباره عمل خردایش صورت بگیرد.

در این مرحله از خردایش که در محیط تَر صورت می گیرد، از هیدروسیکلون ها برای کنترل اندازه ابعاد خردایش استفاده می شود.

۳. مرحله پرعیارسازی:

در این بخش مواد با ارزش را از مواد باطله جدا می کنند. معمولا برای این کار از جداکننده های مغناطیسی درام استفاده می شود. به این صورت که کانی های آهن دار هنگام عبور به جداکننده های مغناطیسی درام می چسبند و سپس توسط یک تیغه مناسب جمع آوری می شوند. البته جدا کننده ها انواع مختلفی دارند که ملاک انتخاب آنها بستگی به نوع مواد معدنی و نیاز ما دارد.

۴. مرحله آبگیری:

بعد از انجام مراحل بالا نوبت به آبگیری سنگ آهن پر عیار است. معمولا آهن پر عیار مقداری آب در درون خود است که باید با روش مناسب خشک شود. در تولید کنسانتره آهن این مرحله بسیار مهم است. برای این منظور از فیلترهای مخصوص استفاده می شود.

انواع مدل های سنگ شکن و کاربرد هرکدام از آنها در فرآیند تولید کنسانتره آهن

برای تولید کنسانتره آهن و انجام مرحله خردایش نیاز به تجهیزات فنی داریم که از مهمترین این تجهیزات می توان به سنگ شکن ها و آسیاب های صنعتی اشاره کرد.

در حال حاضر سنگ شکن ها به مدل های مختلف دسته بندی می شوند که از مهمترین آنها در صنعت تولید کنسانتره آهن، می توان به موارد زیر اشاره کرد:

سنگ شکن مخروطی

سنگ شکن فکی

سنگ شکن ژیراتوری

اگر می خواهید با کاربرد و میزان اهمیت هر کدام از این سنگ شکن ها آشنا شوید، بهتر است مطالب زیر را مطالعه و بررسی کنید.

سنگ آهن دانه بندی شده را میتوان در فضای باز برای مدت مشخصی نگهداری/انبار کرد

سنگ شکن مخروطی

ابعاد مواد معدنی که سنگ شکن مخروطی می تواند خُرد کند کوچکتر است، یعنی کمتر از ۱۵ سانتی متر. معمولا از این سنگ شکن برای عملیات مرحله دوم یا همان مراحل میانی تولید کنسانتره آهن، استفاده می شود. مهمترین کاربرد سنگ شکن مخروطی استفاده در معادن شن و ماسه است.

سنگ شکن مخروطی به دو دسته تقسیم می شود، سنگ شکن مخروطی استاندارد باری و سنگ شکن مخروطی سر کوتاه. هر یک از این سنگ شکن ها کاربرد مخصوص به خود را دارند.

سنگ شکن فکی

یک سنگ شکن پر قدرت است که از یک فک متحرک همراه با یک فک ثابت ساخته شده است. معمولا مواد معدنی در این نوع سنگ شکن توسط نیروی برشی و یا فشاری خرد می شود. معمولا برای انجام مرحله خردایش تولید کنسانتره آهن از این نوع سنگ شکن استفاده می شود.

در سنگ شکن فکی مواد معدنی از سه جهت معمولا تحت تنش است تا خرد شود. سنگ شکن فکی نیز دسته بندی مختلفی دارد از سنگ شکن یونیورسال گرفته تا سنگ شکن دوج و سنگ شکن بلک (Blak، universal، dodge)

برای دانه بندی یکنواخت سنگ آهن می توانید از سنگ شکن فکی dodge استفاده کنید. همچنین می توانید در این صنعت از سنگ شکن فکی بلک استفاده کنید زیرا قادر است حجم زیادی از مواد معدنی را خرد کند.

سنگ شکن ژیراتوری

سنگ شکن ژیراتوری را می توان در تاسیسات بزرگ مورد استفاده قرار داد زیرا این قابلیت را دارد تا حجم زیادی از مواد معدنی را خرد کند. در عملیات خردایش برای تولید کنسانتره آهن می توانید از سنگ شکن ژیراتوری استفاده کنید.

سنگ شکن ژیراتوری دارای بدنه ثابت مخروطی شکل است که از یک هسته میانی تشکیل شده است. هسته میانی آن به صورت دورانی حرکت می کند تا بتواند عملیات خردایش را انجام دهد.

برای تولید گنداله، سنگ شکن ژیراتوری مورد استفاده قرار میگیرد

انواع آسیاب های صنعتی در تولید کنسانتره

Mill (آسیاب گلوله ای) به شکل یک استوانه و از مواد فولادی سخت ساخته شده است. عملکرد آسیاب گلوله ای به این شکل است که با چرخیدن حول یک مرکز می تواند سنگ معدنی خرد کند. استفاده از این نوع آسیاب ها برای تولید کنسانتره آهن در سراسر دنیا بسیار رایج است.

این نوع آسیاب قادر است مقدار زیادی سنگ آهن را در طول روز آسیاب کند، حتی چند هزار تن سنگ معدنی. به این دلیل است که شرکت های بزرگ طرفدار آسیاب گلوله ای شده اند.

استفاده از آسیاب گلوله ای بسیار ساده است، فقط کافیست مواد معدنی را به درون دستگاه ریخته و کلید روشن دستگاه را فشار دهید. از مزایای مهم آسیاب گلوله ای می توان به موارد زیر اشاره کرد:

آسیاب کردن یکدست مواد معدنی

ریز بودن مواد آسیاب شده و کیفیت بالای آن

سرعت چرخش مناسب هنگام آسیاب کردن مواد معدنی

طول عمر بالا به دلیل بدنه محکم و مقاوم

قابلیت آسیاب کردن سنگ آهن، قطعات الکترونیکی، خاک طلا و نقره

تصویر از یک آسیاب گلوله ای صنعتی

آسیاب مخروطی

آسیاب های مخروطی بخشی از تجهیزات مورد استفاده برای تولید کنسانتره آهن هستند که در مقایسه با سنگ شکن های مخروطی می توانند متفاوت باشند. این نوع آسیاب می تواند بهره وری را بالا ببرد و در خرد کردن ثانویه سنگ آهن و دیگر مواد معدنی به شما کمک کند.

آسیاب مخروطی اولین بار در دهه ۱۹۲۰ توسط برادران سیمونز از میلواکی در ایالات متحده ساخته شد. برادران سایمون به عنوان اولین طراحان و مخترعان آسیاب مخروطی فنری شناخته می شوند. بزرگترین مزیت آسیاب مخروطی دوام و سادگی آن بود.

پس از سالها تحقیق و توسعه، آسیاب مخروطی به یکی از کارآمدترین و در نتیجه یکی از پرکاربردترین دستگاههای تولید کنسانتره آهن تبدیل شد. آسیاب مخروطی قابلیت خرد کردن انواع و سنگ های معدنی متوسط تا سخت را دارند.

همچنین این نوع آسیاب مزایای زیادی نسبت به دیگر آسیاب ها صنعتی دارد، مانند مصرف انرژی کم، قابلیت اطمینان، راندمان بالا.

کنسانتره سازی برای چه منظوری انجام میشود؟

از کنستانتره معمولا برای تولید گندله استفاده می شود، برای همین است که بسیار اهمیت دارد. البته در فولادسازی، گلوله سازی، ساخت گلوله های کوره و بریکت ها نیز کاربرد دارد.

کنسانتره سازی بیشترین کاربرد را در حوزه فولاد سازی دارد. با کنسانتره سازی معمولا عناصر ناخالص و مضر از سنگ آهن جدا شده یک محصول یکپارچه حاصل می شود که در صنایع مختلف کاربرد دارد. تولید کنسانتره آهن امروزه به یک نیاز مهم در کشورهای صنعتی تبدیل شده است.

به طور کلی باید گفت کنسانتره سازی باعث کاهش آلودگی شده و هزینه ذوب و انرژی را بسیار کاهش می دهد.

روشهای دیگر تولید کنسناتره/گندله

در حال حاضر صنایع مختلف به دنبال حذف روش های پرهزینه مانند کنسانتره و گندله در تولید فولاد و سایر محصولات صنعتی هستند. البته تولیدکنندگان در سال های اخیر به نتایج خوبی در این زمینه دست پیدا کرده اند که در ادامه می توانید با مهمترین این نتایج آشنا شوید.

در حال حاضر با کمک کورههای تونلی می توان مرحله گندله سازی را از مراحل تولید حذف کرد. این روش می تواند تا حد زیادی هزینه ها را کاهش دهد. البته روش ها بسیار زیاد است که از مهمترین آنها می توان به موارد زیر اشاره کرد:

روش FINEX

روش COREX

ویژگیهای فنی کنسانتره آهن

جالب است بدانید ترکیبات مختلفی در حین استخراج سنگ آهن از معادن بدست میآید. مگنتیت با فرمول شیمیایی (FE3O4)، زئولیت (FEO(OH))، لیمونیت FEO(OH)N(H2O) و سیدریت (FECO3) قسمتی از این ترکیبات هستند. این ترکیبات با شیوههای مختلفی مانند خردکردن، روش های مغناطیسی و فلوتاسیون بدست میآید. با این حال ماده اولیه تولید کنسانتره آهن، سنگ آهن است. جالبتر اینکه این کنسانتره، آتش نمیگیرد و منفجر نمیشود. از طرف دیگر کنسانترهای که از آن صحبت میکنیم، موادی اضافی و ندارد. در نتیجه به طبیعت آسیبی وارد نمیکند.

فواید استفاده از کنسانتره آهن

با توجه به توضیحاتی که مطرح کردیم، حتماً متوجه شدهاید فرایند تولید کسانتره از سنگ آهن، مراحل پیچیدهای دارد. این مراحل در کنار پیچیدگی، دقت بسیار زیادی دارند. در نتیجه با دقت چشمگیری میتوان عیار آهن را مشخص کرد. از طرف دیگر بسته به صلاحدید کارشناسان، امکان افزایش عیار سنگ آهن نیز در این مراحل وجود دارد. از طرف دیگر کنسانتره، تمامی ناخالصیهای سنگ آهن را جدا میکند. ناگفته پیداست، آهنی که ناخالصی کمتری دارد، فرم ظاهری بهتری پیدا میکند. این آهن راحتتر حالت داده میشود و کاربردی گسترده در صنایع دارد.

فایدههای کنسانتره سنگ آهن به همین جا خلاصه نمیشود. این روش، هزینههای ذوب آهن را به مقدار زیادی کمتر میکند. علاقهمندان دنیای آهنآلات بهخوبی میدانند که تصفیه سنگ آهن، نهتنها مراحلی پیچیده دارد، بلکه بسیار هزینهبر است. کنسانتره روشی است سودمند برای کاهش هزینههای تصفیه سنگ آهن. تمامی این ویژگیها دستبهدست هم داده تا کنسانتره سنگ آهن به محصولی پرطرفدار در صنعت ذوب آهن تبدیل شود. بهعبارت دیگر میتوان دلیلهای زیر را از مهمترین هدفهای فراوری سنگ آهن دانست:

ایجاد ظاهر و فرمی یکدست برای سنگ؛

جداسازی و حذف ترکیبات مضر از سنگ؛

حذف ناخالصیها از سنگ؛

افزایش و کنترل عیار آهنی که در دل سنگ قرار دارد.

گندله چیست؟

به گلولههای تولید شده از سنگ آهن به همراه سایر مواد افزودنی گندله آهن(pellets iron ore) میگویند. این مواد در ابتدا خام بوده و پس از پخت، سخت میشوند. گلولههای سنگ آهن کرههایی با ابعاد 6 تا 16 میلیمتر هستند و به منظور احیا به روش سنتی برای تولید آهن در کوره بلند یا دیگر روشهای احیای مستقیم استفاده میشوند. آنها معمولاً حاوی 64 تا 72 درصد آهن و مواد اضافی مختلف هستند که ترکیب شیمیایی و خواص متالورژیک گلولهها را تنظیم میکنند. به طور معمول سنگ آهک، دولومیت و الیوین اضافه و بنتونیت به عنوان چسب استفاده میشود. گندله کردن سنگ آهن به دلیل خواص فیزیکی و متالورژیکی عالی گلولههای سنگ آهن انجام میشود.

گندله آهن

برای تولید آهن خام از گندله بعنوان ماده اولیه استفاده میشود. کانههای آهن دانه ریز قابل استفاده نیستند زیرا میزان تراوایی گاز را در بار کوره بلند را به شکل ناموزونی کم میکنند و باعث ایجاد اختلال در عملکرد کوره میشوند. به همین دلیل آنها به گندله تبدیل میشوند.

گندله مورد استفاده در روش احیای مستقیم در مقایسه با گندله کوره بلند از درصد آهن بیشتر و ناخالصی کمتری برخوردار است. گندلههای کوره بلند باید بزرگتر و استحکام بیشتری داشته باشند که به اندازه کوره نیز بستگی دارد. همچنین احیا پذیری آهن به سطح تماس، تماس جامد گاز و درجه تخلخل وابسته است.

به منظور تولید گندله آهن، سنگ آهن آسیاب شده به اندازه بین صفر و صد میکرون بعنوان منبع تغذیه گندله در نظر گرفته میشود. گندله سازی حلقهی میان معادن سنگ آهن و کارخانههای تولید فولاد است.

تولید گندله

فرآیند گندله سازی ترکیبی از اختلاط مواد خام، تشکیل گلوله و عملیات حرارتی پخت و تبدیل آن به کرههای سخت است. مواد خام را به شکل یک گلوله میغلطانند، سپس در یک کوره یا در توری پخته میشوند تا ذرات را در یک کره سخت تف جوشی کنند.

پیکربندی گلولههای سنگ آهن به صورت کرههای بسته بندی شده در کوره بلند باعث می شود هوا بین گلوله ها جریان داشته باشد و مقاومت در برابر هوایی را که در طی ذوب از طریق لایه های مواد به بالا جریان می یابد، کاهش می دهد. پیکربندی پودر سنگ آهن در کوره بلند فشرده تر است و جریان هوا را محدود می کند. به همین دلیل است که سنگ آهن به صورت گلوله ای به جای ذرات ریزتر ترجیح داده می شود. کیفیت گلوله های سنگ آهن به عوامل مختلفی شامل اندازه ذرات، مقدار آب مصرفی، سرعت چرخش دیسک می باشد. زاویه شیب ته دیسک، زمان ماندن در دیسک و همچنین کیفیت و کمیت چسب(های) استفاده شده بستگی دارد.

نرمه سنگ آهن به ابعاد 45 میکرون به همراه آب و مواد افزودنی دیگر مانند آهک، هیدرواکسید کلسیم، بنتونیت و و انواع چسبهای آلی و معدنی با یک نسبت مشخص در دستگاه گندله سازی ترکیب شده تا گندلهها ساخته شوند. آنالیز گندله شامل اکسید فلزاتی مثل منگنز، کلسیم، تیتانیوم، آلومینیوم، منیزیم، سیلسیم، وانادیوم، گوگرد و فسفر است.

افزودن این مواد باعث بهبود خواص متالوژیکی و مکانیکی میشوند. مراحل کلی تولید گندله آهن به شرح زیر است:

تهیه مواد اولیه

مواد اضافی به سنگ آهن اضافه میشود تا نیازهای گلولههای نهایی را برآورده کند. این کار با قرار دادن مخلوط در پلت ساز که میتواند انواع سنگ معدن و مواد افزودنی را در خود جای دهد و مخلوط کردن برای تنظیم ترکیب شیمیایی و خواص متالورژیک گلولهها انجام میشود.

استفاده از مخروط گندله سازی

امروزه برای تولید گندله از دیسکهایی در مقیاس صنعتی استفاده میشود این دیسکها میتوانند با پاشش آب رطوبت مورد نیاز برای تولید گندله را فراهم کنند.

پختن گندله خام

آب و کنستانتره سنگ آهن گندله خام، از قسمت قبل به دست میآید اما برای قرار گرفتن در کوره بلند باید مقاومت کافی را داشته باشد زیرا ممکن است خرد شود و مشکلاتی را ایجاد نماید. بنابراین گندله خام باید پخته شود.

خشک کردن گندله سبز

گندله پخته شده با نام گندله سبز شناخته میشود. در این مرحله رطوبت آنها باید حذف شود.

پیش گرم کردن

در این قسمت گندلههای خشک شده در معرض 1000 درجه سانتی گراد قرار میگیرند تا گرم شوند.

پخت گندله

گندلهها در این مرحله با حرارت 50 درجه سانتی گراد پخته میشوند. این مراحل از ترک و خورد شدن گندله جلوگیری کرده و باعث افزایش مقاومت آن میشود.

انواع دستگاههای گندله سازی

دیسک گندله ساز

دیگواره گندله ساز

کوره پخت

اهداف تولید

هدف از تولید گندله افزایش عیار آهن کنسانتره برای احیای مستقیم در حدود 70 درصد، برای کوره بلند به میزان 67 درصد و تبدیل کنستانتره به گندله است. دیگر اهداف تولید گندله عبارتند از:

– کاهش هزینه و انرژی حمل و نقل

ـ کاهش آلودگی محیط زیست

– افزایش کارآیی روشهای مختلف احیای اکسید آهن و کوره بلند

– کاهش میزان سرباره تولیدی به ازای هر تن تولید آهن

– نگهداری و انبارداری آسان

کاربرد گندله آهن

یکی از مهمترین کاربردهای گندله آهن استفاده از آن در تولید فولاد است. همچنین خوراک کورههای احیای مستقیم و کورههای بلند هستند.

گندله سنگ آهن

iron ore pellet

آنالیز گندله سنگ آهن صادراتی scnp.co

شمش آهن چیست؟

شمش آهن به عنوان ماده اولیه با طی کردن عملیاتی مانند برش کاری و شکل دهی، برای تولید محصولات مختلف شناخته می شود. شمش ها چه آهنی و چه فولادی مقاطعی پرداخت نشده هستند که در برخی موارد به عنوان ذخیره ارزی، میان کشورهای مختلف نیز مبادله می شوند. روش تولید شمش تولید، نحوه خرید و قیمت شمش آهن از جمله موضوعاتی است که در این مقاله از سری مقالات وب سایت ثامن تجارت در مورد آن ها صحبت خواهیم کرد.

شمش آهن چیست؟

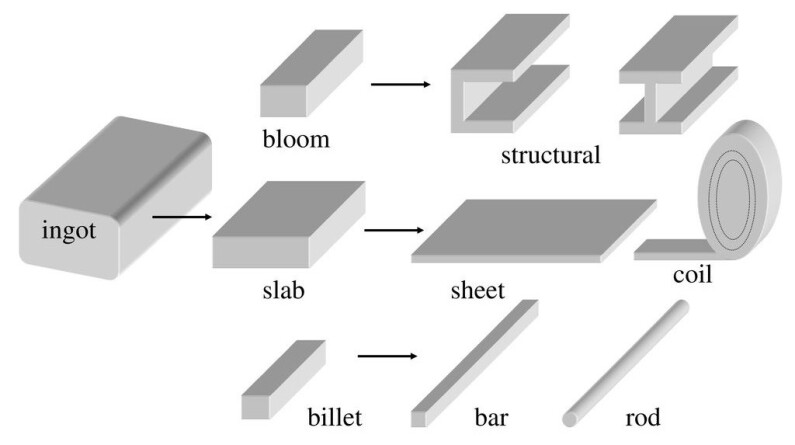

شمش آهن حاصل از قراضه های محصولات آهن است که دیگر در شکل اولیه خود قابل استفاده نمی باشند. البته این تنها روش دست یابی به شمش آهن نیست. به طور کل شمش آهن را می توان با استفاده از مواد اولیه معدنی مانند سنگ آهن نیز تولید کرد. شمشی که با روش،دوم به دست مده است، میزان کیفیت بیشتری نسبت به سایر محصولات دارد. انواع شمش آهن از جمله ایگنت، بلوم، اسلب، بیلت و … برای استفاده در ساخت محصولاتی مانند تسمه، لوله، ورق، میلگرد، مفتول و … استفاده می شوند.

روش های تولید شمش آهن

به طور کل روش های تولید انواع شمش مذاب یا خام به سه صورت می باشند که عبارت اند از:

1- روش کوره قوس الکتریکی (EAF)

2- روش کوره بلند (BF)

3- روش کوره القایی (IMF)

در ادامه مقاله شمش آهن چیست، در مورد هر کدام از این انواع مواردی را بیان خواهیم کرد:

1-روش کوره قوس الکتریکی:

در این روش که به اختصار به آن روش EAF نیز گفته می شود از قراضه های آهن استفاده می شود. به این صورت که قراضه آهن در داخل کوره قوس الکتریکی ریخته شده و ذوب می شود. در این حین مواد دیگری مانند آهک، کک، بیتونیت و … به مذاب اضافه می شود.

2-روش کوره بلند:

این روش در مقایسه با سایر روش ها، سنتی تر است. شاید برای تان جالب باشد که بیش از نود درصد سنگ آهن موجود در جهان در این کوره ها مصرف می شوند تا شمش آهن با کیفیت تهیه گردد. پس از این که سنگ آهن وارد کوره می شود و آهک و کک هم به آن اضافه می گردد، آهن خام و یا چدن مذاب به وجود می آید. در این مرحله کربن و هر نوع ناخالصی با کمک اکسیژن جدا شده و مواد جهت ریخته گری به واحد بعد می روند. سپس در قابل ریخته شده و منجمد می گردند.

3-روش کوره القایی:

در ادامه مقاله شمش آهن چیست، روش کوره القایی برای تولید این محصول را برای شما شرح خواهیم داد. باید بدانید که در این کوره ها، تصفیه مذاب امکان پذیر نیست. از این رو تولید شمش کم کربن با این روش، قابل انجام نمی باشد. علاوه بر این در این روش، میزان عناصر مضر بیشتر از روش های قبل به خصوص روش کوره قوس الکتریکی است. به عنوان مثال میزان فسفر و گوگرد بیشتری در این روش تولید می شود.

برترین تولیدکنندگان شمش آهن در ایران

در این بخش نام بزرگتریو برترین شرکت ها و کارخانه های تولیدکننده شمش آهن را ذکر می کنیم. این کارخانه ها با تولیدات خود علاوه بر خودکفا سازی کشور در تولید محصولاتی مانند شمش، امکان صادرات این محصولات را با توجه به ضوابط، فراهم کرده اند. این کارخانه ها و شرکت ها عبارت اند از:

شرکت فولاد کاوه جنوب

شرکت نورد فولاد یزد

فولاد جم قم

فولاد ارفع

فولاد خزر

فولاد پاسارگاد

فولاد هرمزگان

ویان همدان

فولاد سیرجان

انواع شمش آهن

حال که دانستید شمش آهن چیست، بهتر است تا در مورد انواع این محصول هم اطلاعاتی به دست آورید.

1-ایگنت

یکی از انواع این محصول است که دارای سطح مقطعی به صورت ذوزنقه می باشد. طول این محصول حدود 2 متر و معمولا از جنس طلا، چدن، آلومینیوم و یا مس است. این محصول بیشتر برای ساخت نمونه های آزمایشگاهی به کار می رود.

2-اسلب یا تختال

از دیگر انواع شمش آهن، اسلب است که از آن برای تولید تسمه، لوله و ورق های فولادی استفاده می شود. طول این محصول در حدود 12 متر و دارای سطح مقطعی به شکل مستطیل می باشد.

3- بلوم یا شمشه

آیا می دانید بلوم به عنوان یکی از انواع شمش آهن چیست و چه کاربردی دارد؟ این محصول سطح مقطعی مربعی شکل است و دارای اضلاعی به اندازه 15 تا 30 سانتی متر می باشد. از این محصول برای تولید انواع پروفیل ها نظیر تیرآهن و ناودانی استفاده می شود.

شمش آهن

iron ingot

آهن اسفنجی (DRI) چیست؟

آهن اسفنجی منبعی با عیار بالا جهت ساخت آهن و فولاد میباشد و از احیای مستقیم سنگ آهن بدست میآید که به آن DRI گویند. اکسیژن آهن اسفنجی طی عملیات احیایی بی واسطه بدون نیاز به ذوب سنگ آهن، حذف میگردد.

شکل ظاهری آهن اسفنجی بصورت قطعات کروی ( گندله ) متخلخل که دارای ظاهری اسفنجی است و به همین دلیل به آن آهن اسفنجی گویند. آهن اسفنجی دارای عیار بالای آهن بوده که امروزه با توجه به کمبود ضایعات آهن، افزایش قیمت و همچنین مشکلات زیست محیطی رواج بیشتری دارد.

عیار آهن اسفنجی

عیار و میزان آهن موجود در sponge iron، بین ۸۴ الی ۹۵ درصد میباشد. عیار بالای آهن اسـفنجی موجب گردیده منبع مناسبی برای تولید آهن و فولاد باشد. همان طور که اشاره شد آهن اسفنجی از بازیافت کانی آهن طبیعی یا فرآوری شده که به دمای ذوب نرسیده است، حاصل می شود. احیا سنگ آهن در ایران اغلب با استفاده از فن آوری میدرکس انجام میگردد.

کاربرد آهن اسفنجی

اصلی ترین کاربرد آهن اسـفنجی میتوان به جایگزینی آن بجای ضایعات آهن اشاره نمود که به غیر از اینکه کمبود ضایعات آهن را جبران میکند، مزیتهای فراوانی نسبت به ضایعات آهن دارد. در ذیل به توضیحات بیشتری در این خصوص خواهیم پرداخت.

کاربرد آهن اسفنجی در کورههای القائی یکی از مهم ترین کاربردهای آن میباشد. میتوان گفت که استفاده از آهن اسفنجی، در کورههای القائی قادر است که نزدیک به ۵۰ درصد، جایگزین قراضه شود. ولی کاربرد آن در کوره القایی، نیازمند دانش فنی و تجربه میباشد. همچنین استفاده از آهن اسفنجی تحولی بزرگ در ریخته گری مداوم صنعت فولاد میباشد.

تقریباً در همه روشهای تولید فولاد، استفاده از این روش مقدور میباشد. بسیاری از واحدهای کوچک و بزرگ تولید فولاد در کشور از این روش برای تولید محصولات فولادی خود استفاده میکنند. ایران منابع طبیعی در دسترسی برای احیای مستقیم دارد.آهن اسفنجی جایگزین مناسبی برای ضایعات آهن میباشد. بنابراین میتوانیم درصد بالایی از مواد اولیه جهت تامین ذوب مورد نیاز واحدهای فولادسازی را بجای استفاده از ضایعات، از طریق آهن اسـفنجی تامین کنیم.

روشهای تولید آهن اسفنجی

۱ . تولید آهن اسفنجی با استفاده از گاز طبیعی

فرآیند تولید آهن اسفـنجی با استفاده از گاز طبیعی عبارتند از:

روش H.Y.L اچ-وال-ال

روشpurofer پروفر

روش Midrex میدرکس

۲ . تولید آهن با استفاده از زغال حرارتی

فناوریهای تولید آهن اسفـنجی مبتنی بر روش (RHF) Rotary Heart Furnace

تولید آهن به روش ITmK۳

فنآوری تولید آهن اسفنجی در کوره دوار به روش SL/RN

فرآیند Corex.

تولید آهن اسفنجی به روش میدرکس

پرکاربردترین و پربازدیدترین فرآیند حال حاضر احیای سنگ آهن (گندله) و تولید آهن اسنفجی به روش گازی است. در این فن آوری بصورت بی واسطه گندله سنگ آهن را با گازهای شکسته شده احیا میکنند. به این صورت که:

دراین روش احیا کننده گاز طبیعی است که به طور میانگین متان (CH۴) در نظر گرفته میشود.( تقریبا ۸۵ درصد گاز طبیعی را تشکیل میدهد ، از این رو گاز طبیعی به تقریب، متان فرض میشود). در این فرایند گاز احیا کننده درون کورهی استوانهای دمیده میشود. گندلهها از قسمت بالایی کوره به سمت پایین سقوط میکنند و در این بازه زمانی گاز احیا کننده درون کوره دمیده خواهد شد.

همانطور که گفته شد گاز مورد استفاده در فرآیند میدرکس همان گاز طبیعی با ترکیب متان میباشد که قبل از احیا برای آماده سازی روانه واحد شکست خواهد شد. به این صورت که ابتدا گاز طبیعی وارد واحد شکست گاز (ریفرمر) میشود و بخاطر اثر حرارت وارد شده و وجود کاتالیزورهای مخصوص شکسته میشود و به H۲ و CO تفکیک میگردد. هیدروژن و مونوکسیدکربن آزاد شده وارد کوره احیاء که گندله سنگ آهن را در آن گداخته کردیم میشود و با اکسیژن موجود در گندله مذاب ترکیب و به این ترتیب سنگ آهن احیا میشود.

به عبارتی دیگر، گاز احیا کننده به دلیل جریان طبیعی سیال داغ، به سمت بالا حرکت کرده و در این حین ترکیب درصد اکسیژن گندلههای در حال سقوط کاهش یافته و محصول نهایی آهن اسفنجی است که به سه شکل DRI سرد یا گرم یا HBI قابل دسترسی خواهد بود.

این روش به عنوان کم مصرف ترین روش و پر بازدهترین روشها در ایران و جهان میباشد. حدود ۸۰ درصد آهن اسفنجی ایران، به این روش تولید میگردد. بعد از آن روش HYL میباشد ولی مشکل، مصرف بالای برق آن و مشکلات ظرفیتی آن است. بنابراین روش HYL و روشهایی که بر مبنای زغال سنگ هستند، در ایران استفاده نمیشود.

بزرگترین تولیدکنندگان آهن اسفنجی در جهان:

هند

ایران

بریکت چیست؟

بریکت همان آهن اسفنـجی یا DRI میباشد، با این تفاوت که در زمان تولید، بصورت فشرده شکل گرفته و از نظر نوع و دمای فرآیند تولید به ۳ نوع ذیل تولید میشود:

انواع بریکت

بریکت گرم آهن اسفنجی

بریکت نرمه آهن اسفنجی

بریکت سرد آهن اسفنجی

آهن اسفنجی

Sponge iron

سنگ آهن

iron ore

سنگ آهن چیست؟

بسیاری از موادی که در اطرافمان میبینیم از معدن یا منبعی اولیه استخراج شده و طی مراحل مختلف به مادهی نهایی تبدیل شدهاند. به طور مثال به کاغذهایتان نگاه کنید. این کاغذها در ابتدا درختی زنده بودهاند. پس از تهیه چوب از تنه درخت و اجرای مراحل مختلف روی چوب، کاغذ پدید آمده است. آهن هم از این ماجرا مستثنا نیست و از منبع اولیهای به نام سنگ آهن به دست میآید. سنگ آهن در واقع یک کانی یا سنگ طبیعی است که حاوی درصد بالایی از ترکیبات آهن است. البته این آهن قابل استفاده نبوده و پس از خالصسازی سنگ معدنی است که قابل استفاده میشود.

سنگ آهن (به انگلیسی Iron ore) که یکی از سنگهای معدنی است حدود 5 درصد کل پوسته زمین را تشکیل داده است. این سنگها پس از استخراج و خالصسازی به آهن تبدیل شده و علاوه بر استفادههای بیشماری که دارد به یک ماده خام حیاتی برای تولید فولاد نیز تبدیل میشود. فولادی که در صنایع و برنامههای بیشماری از توسعه زیرساختها گرفته تا تولید و حمل و نقل کاربرد دارد.

این سنگهای ارزشمند در اشکال مختلفی مثل هماتیت، مگنتیت، لیمونیت و سیدریت وجود دارند و اغلب با ناخالصیهایی مانند سیلیس، آلومینا، فسفر و گوگرد مخلوط شدهاند که در مراحل استخراج و خالصسازی باید آنها را حذف کرد. میزان آهن موجود در سنگ آهن معمولاً به صورت درصدی بیان میشود که این پارامتر به عنوان عیار آهن شناخته میشود. مشخصاً سنگهای با عیار بالاتر به دلیل محتوای آهن بیشتر از ارزش بالاتری برخوردارند.